Ligne de production de ciment en voie sèche

Demande de devis

Nouveau type de ligne de production de ciment en voie sèche

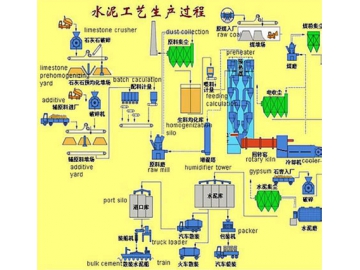

Comment est-ce que la ligne de production de ciment en voie sèche fonctionne ?

- Broyage des matériaux et pré-homogénéisation

- (1) Broyage

Durant la production du ciment, la majorité des matières premières nécessitent d'être broyées, comme le calcaire, l'argile, les minerais de fer et le charbon. Parmi ces matériaux, le calcaire est le plus représenté et dispose de particules relativement plus larges, ainsi que d'une dureté plus élevée. C'est pourquoi son broyage est encore plus important que le broyage des autres matériaux.- (2) Pré-homogénéisation des matières premières

L'usine de production de ciment en voie sèche comprend un lit de mélange des matériaux avec fonctions de stockage et de pré-homogénéisation de ces derniers. Aussi, la pré-homogénéisation des matériaux est réalisée durant leur stockage et récupération. - Préparation du mélange de matériaux

- La production d'une tonne de ciment Portland nécessite au moins 3 tonnes de matériaux, y compris les matières premières, les carburants, le clinker, les mélanges et le gypse. Statistiquement parlant, 60% de la consommation d'énergie totale utilisée durant la production du ciment en voie sèche peut être attribuée au broyage, avec le broyage de ciment comptant pour 40%, le broyage de mélange de matériaux pour 30% et le broyage de charbon pour 3%.

- Notre cimenterie en voie sèche assure une haute qualité de finesse des matériaux et une consommation réduite au minimum, grâce notamment à ses paramètres techniques et processus de production optimisés, aux hautes performances de ses broyeurs et au contrôle commode des opérations des différents équipements de fabrication de ciment.

- Homogénéisation du mélange de matériaux

- Le clinker est réalisé par chauffage de la mixture homogène de matières premières, dans un four à ciment. Une mixture uniforme et stabilisée est un prérequis pour l'obtention d'un clinker stabilisé. L'homogénéisation de la mixture sert de dernier point de vérification à ce prérequis.

- Préchauffage et décomposition

- Notre ligne de production de ciment en voie sèche comprend un préchauffeur pour le préchauffage de la mixture et la décomposition de certaines matières premières.

Le système de préchauffage prend en charge certaines fonctions auparavant réalisées par le four rotatif, ce qui permet une réduction de longueur de ce dernier. L'état suspendu de la mixture au sein du préchauffeur permet une surface de contact maximale entre les matériaux et le gaz chaud sortant du four, résultant en un transfert thermique rapide et hautement efficace. Le préchauffeur contribue également à l'amélioration de la productivité du four rotatif et réduit la consommation de chaleur nécessaire à la production du clinker.- (1) Dispersion des matériaux

80% du transfert thermique est appliquée à l'entrée des tuyaux de préchauffage. Sous la force d'impact du flux de gaz remontant rapidement dans les tuyaux, la mixture remonte avec l'air chaud et est dispersée durant le processus.- (2) Séparation gaz-solide

Lorsque la mixture gaz-solide pénètre dans le cyclone, elle est forcée à faire un mouvement rotatif continu vers le bas dans l'espace annulaire entre le corps du cyclone et le tube d'échappement d'air interne. Lorsque la mixture se déplace vers le fond du cyclone, le gaz remonte à nouveau et est finalement extrait via les tubes d'échappement.- (3) Pré-décomposition

La ligne de production de ciment en voie sèche est conçue avec un four de décomposition entre le préchauffeur et le four rotatif. Disponible avec un système d'éjection de carburant, le four assure que les processus de génération thermique par brûlage de carburant et d'absorption thermique par décomposition de carbonate soient conduits de manière synchrone à très haute vitesse, avec les matériaux dans un état suspendu ou fluidisé. Cela permet un haut taux de décomposition de la mixture de matières premières de plus de 90%.

Tout en achevant le travail de décomposition de carbonate généralement conduit par le four rotatif, le four de décomposition prend également en charge le brûlage du carburant et seulement une faible quantité de ce dernier est nécessitée dans la tête du four. Cela réduit considérablement la demande thermique de la zone de brûlage du four et prolonge la durée de vie des matériaux d'enveloppe du four. C'est également favorable aux larges projets de fabrication de ciment.

De plus, la mixture uniforme entre le carburant et le mélange de matières premières assure un transfert thermique rapide, une haute efficience et faible consommation. - Production de clinker

- Après le préchauffage et la pré-décomposition, la mixture est délivrée au four rotatif pour la calcination. Au sein du four, le carbonate est décomposé de plus belle et une série de réactions en phase solide se déroule également. Les produits de la réaction chimique passent en phase liquide avec l'augmentation de la température. Certaines des compositions du minerai en fusion réagissent les unes aux autres pour former le clinker. Après quoi, la température commence à réduire.

Notre ligne de production de ciment en voie sèche est disponible avec un système de refroidissement de clinker pour refroidir ce dernier après sa sortie du four, ce qui facilite les étapes suivantes, comme le convoyage, le stockage temporaire et le broyage de ciment. En même temps, la ligne de production récupère la chaleur du clinker, ce qui améliore l'efficacité du système thermique et la qualité du clinker. - Broyage de ciment

- Le broyage du ciment est la dernière étape dans la production de ciment et est également celle qui consomme le plus d'électricité. Notre ligne de production de ciment adopte un broyeur à ciment de haute performance, ainsi que des additifs comme un agent gélifiant ou autre, pour broyer le clinker de ciment en poudre d'une finesse et surface spécifique. Après le broyage, la poudre est dotée d'une composition de grain spécifique, d'une vitesse d'hydratation accrue et d'une surface spécifique accrue, satisfaisant aux demandes de durcissement envers la pâte de ciment.

- Emballage du ciment

- Le ciment peut être emballé en sachet avant le départ d'usine, ou transporter directement en vrac.

- Circuit de fabrication du ciment

Noms relatifs

Usine de production de ciment | cimenterie en voie sèche | équipement de fabrication de ciment

Produits relatifs

Commentaires

Autres Produits

Plus récents

Machine de rectification du verre, quatre bords du verre / Machine façonnage du verre / Rectifieuse horizontale à chants de verre

glasswashingmachine.fr

Machine de rectification du verre, quatre bords du verre / Machine façonnage du verre / Rectifieuse horizontale à chants de verre

glasswashingmachine.fr

Plus

Autres Produits

Vidéo